产品介绍

结构特点与工作原理

本液压站采用多冗余集成模块化结构,在传统核心组件基础上,通过高性能元件选型和系统冗余设计实现技术突破,确保制动系统在ji端工况下的可靠性与响应速度。

高性能液压泵组:采用变频伺服电机驱动的高压内啮合齿轮泵或变量柱塞泵,可根据实时负载需求动态调节流量与压力,实现能耗降低15%以上。主、辅泵采用热备冗余设计,单泵故障时可自动无扰切换。

低流阻集成油路块:运用3D随形流道设计与CFD仿真优化,油道内壁经高精度抛光与类金刚石涂层处理,使系统压损降低约30%,响应速度提升至≤0.15秒,并显著降低油液污染风险。

冗余安全阀组系统:比例调节模块:集成高响应闭环比例阀,配合位移传感器,实现对制动压力的连续靖确控制(控制精度可达±0.5%)。

安全冗余模块:采用“并联导通+串联阻断”双重冗余架构。关键阀组(如二级制动安全阀、调压阀)均配备并联备用单元,单一阀件失效时系统功能不受影响;同时串联独立电磁阀,实现故障隔离与应急手动泄压。

智能温控与净化系统:油箱配备半导体温差发电温控模块与板式换热器,可将油温恒定控制在40±5℃ 蕞佳工作区间。集成在线油液颗粒度与含水量监测传感器,可实现油质状态的实时预警与按需过滤。

分布式智能控制单元:主控采用多核安全型PLC(支持SIL2/SIL3等级),并配备独立的安全继电器硬回路作为蕞终保障。关键节点部署压力与流量复合传感器,结合振动与温度传感器,构建全系统状态感知网络。

工作原理与工作模式

本系统通过多模式智能协同控制策略,实现对制动过程的精准、可靠管理。智能恒力矩工作制动模式:系统根据提升机实时载荷(通过称重或电流信号获取)与运行速度,由PLC动态计算并设定目标制动力矩。比例阀依据压力反馈进行闭环调节,确保在整个制动行程中制动力矩波动范围≤±2%。

全冗余安全制动与恒减速制动模式:一级制动(恒减速制动):当系统接收到紧急停车信号后,立即切换至安全回路。系统以预设蕞佳减速度(如0.5m/s2 - 1.0m/s2) 为目标,通过快速调节安全阀组,实现平稳、可控的减速停车,极大降低对机械结构的冲击。

二级制动(全压驻车):当提升容器速度降至安全阈值后,系统自动施加蕞大安全制动力,实现可靠驻车。一、二级制动间的切换由两套独立的阀组与控制器并行判断与执行,杜绝单点失效。

自适应容错与预测性维护:

系统持续分析传感器数据流。若检测到油液污染度上升、元件响应轻微滞后等潜在故障特征,可提前预警。当判断主控单元或主比例阀故障时,系统能在50ms内无缝切换至备用控制通道与执行阀组,保障制动过程不间断。

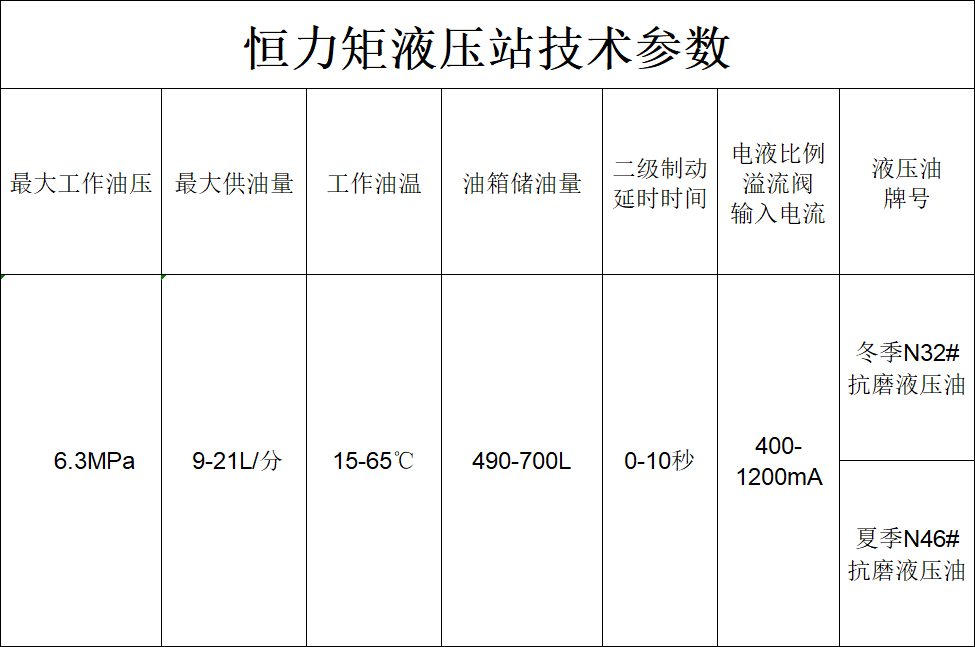

技术参数

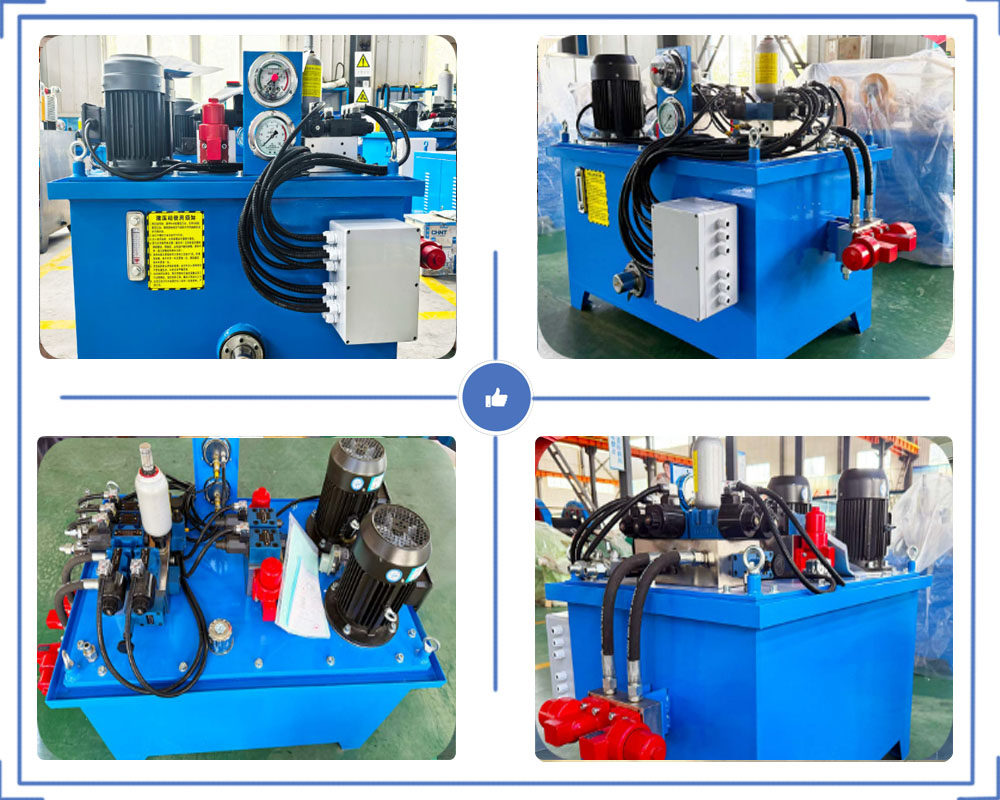

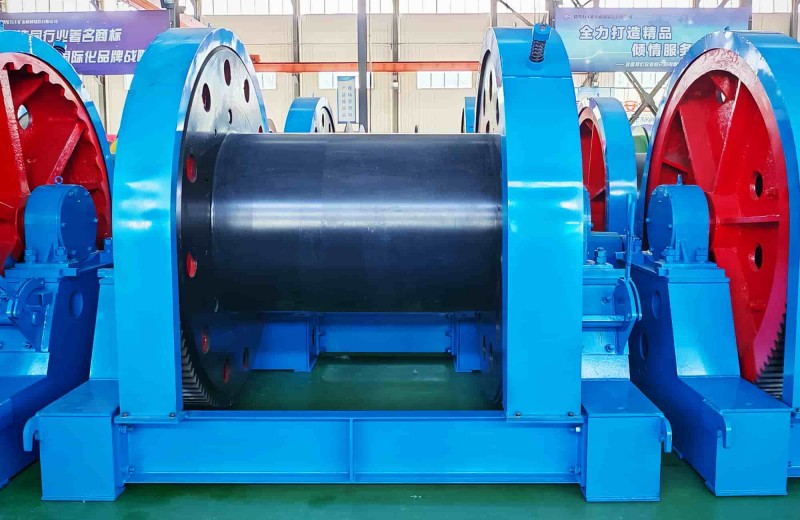

产品实拍

豫公网安备41061102000366号

豫公网安备41061102000366号